Под вакуумной формовкой понимается производство различных изделий из полимерных материалов, путём придания им нужной формы матрицы под совместным воздействием вакуума и температуры. Пластиковая заготовка в процессе производства размягчается и плотно облегает матрицу под воздействием отрицательного давления.

Вакуумная формовка пластика, используемые материалы

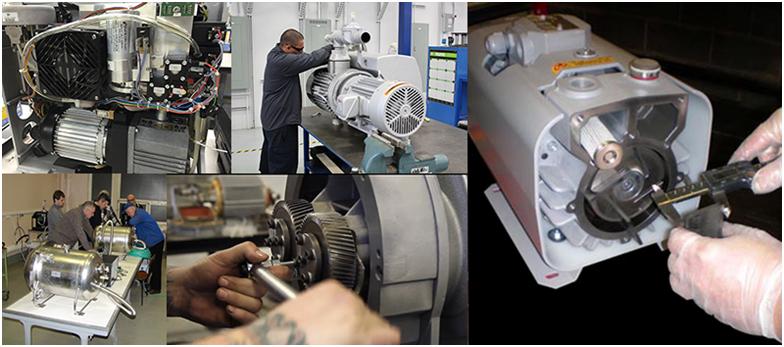

Вакуумная формовка пластиков представляет собой достаточно сложный технологический процесс, поэтому для эффективного производства нужно использовать целый комплекс оборудования:

- Пневматическое;

- Тепловое;

- Гидравлическое.

Большинство термопластов, которые используются в вакуумной формовке, выпускаются в листовой форме. Именно такая форма позволяет наладить высокую скорость производства. Для вакуумной формовки используются следующие материалы:

- Акрилонитрилбутадиенстирол;

- Полиэтилентерефталат;

- Полипропилен;

- Поликарбонат;

- Полистирол и прочие подобные материалы.

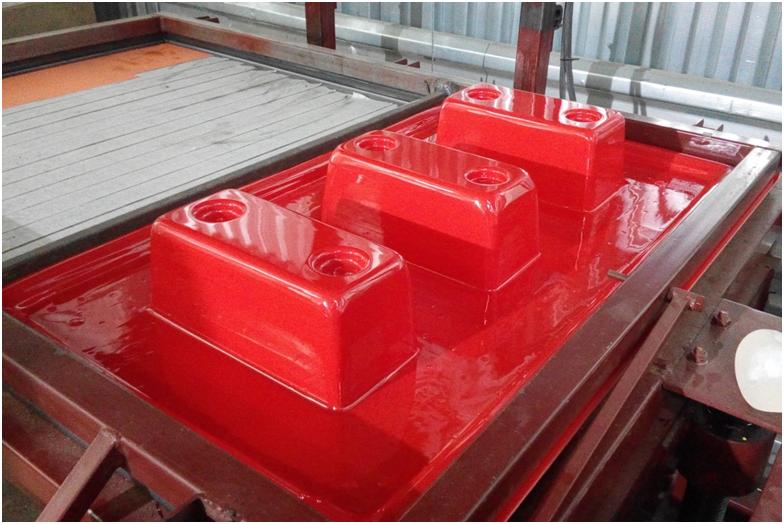

Основными изделиями, которые изготавливаются в процессе формовки пластиков, являются поддоны для душа и ванны, внутренние панели для машин и холодильников, корпусы лодок, наружные вывески, стаканчики для йогуртов и прочие подобные изделия.

Вакуумная формовка, особенности технологии

Методы вакуумной формовки в настоящее время вытесняет все другие технологии. Так как все изделия изготавливаются под низким давлением, это позволяет обходиться без дорогого оборудования. Даже пресс-формы можно изготавливать из недорогих материалов, так как в процессе работы они не подвергаются большим нагрузкам. Благодаря этому, становится возможным выпуск различных прототипов изделий или мелкосерийных партии каких-либо деталей.

Сложное и массивное оборудование для вакуумной формовки пластиков часто используются на непрерывном производстве. Например, для производства одноразовой посуды или пластиковых стаканчиков для сметаны или йогуртов. Технология вакуумной формовки значительно отличается от технологии производства термопластов. Вместо смол и порошков, технология вакуум формовки предполагает использование пластиковых листов для производства.

Бывает так, что после производства на торцах готовых изделий остаётся излишек материала. Они обрезаются и перерабатываются. Нужно отметить, что современное промышленное оборудование лишено этого недостатка.

Вакуумная формовка пластмассы, особенности процесса

Стандартный процесс термоформовки пластиков включает в себя ряд следующих процессов:

- Фиксацию;

- Нагрев;

- Раздув;

- Откачку воздуха;

- Вдавливание;

- Охлаждение;

- Извлечение;

- Обработку.

Фиксация является первой стандартной операцией в процессе вакуумной формовки пластиков. Заготовку нужно надёжно зафиксировать, для этого используется специальная зажимная рама. Она должна быть тяжёлой и справляться с материалом толщиной до 6 мм. Если станок для вакуумной формовки пластиков имеет двойной нагревательный элемент, то толщина заготовки может достигать 10 мм. Во время работы движущиеся части механизмов должны быть защищены, иначе изготавливаемы детали могут быть повреждены.

Следующим процессом во время вакуумной формовки пластиков идёт нагрев. Для этого используются специальные нагреватели, которые представляют собой инфракрасные элементы, снабжённые алюминиевой отражающей пластиной. Для того чтобы дальнейший процесс формовки прошёл без проблем, лист материала должен быть равномерно нагрет по всей своей площади. Чтобы контролировать процесс нагрева, площадь листа делится на зоны, температура которых контролируется регуляторами мощности.

В процессе нагревания лист должен находиться в строго определённом положении. Для контроля используется специальный фотоэлектрический датчик. Если лист провисает, разрывая луч, то в камеру вводится воздух, с помощью которого лист пластика принимает своё первоначальное положение.

Предварительный раздув листа является следующим этапом формования. Нагретый лист должен быть растянут, чтобы обеспечить будущим деталям равномерную толщину стенок. Оборудование с данной функцией особенно важно при глубокой вытяжке деталей.

Откачка воздуха происходит после того, как лист пластика нагрет и раздут. С помощью вакуума листу придаётся нужная форма. В промышленных станках, которые работают в непрерывном режиме, вакуумный резервуар работает в паре с мощным вакуумным насосом, который помогает создать двухступенчатую откачку воздуха. Подобная функция способна значительно ускорить процедуру формовки.

Вдавливание является следующей операцией при формовании. Для этого используется подвижная часть пресс-формы, называемая пуансоном. С его помощью происходит вдавливание пластика в специальные углубления. Пуансон изготавливается из дерева или металла, он имеет гладкую поверхность, которая позволяет пластиковой заготовке скользить во время процесса растягивания.

Теперь, когда произошло вдавливание материала, процесс практически завершён. Остаётся только извлечь готовые изделия. Перед этим изделия должны остыть. Если попытаться извлечь неостывшие детали, высока вероятность брака. Промышленные станки для вакуумной формовки снабжены встроенными вентиляторами, которые значительно ускоряют процесс остывания готовых изделий. Самые современные и дорогостоящие агрегаты имеют встроенные в вентиляторы туманообразующие форсунки, которые направляют на лист мелкодисперсный туман. Данная технология способна ускорить процесс охлаждения на 25-30%.

Последним этапом в вакуумной формовке пластиков является обрезка и отделка готовых изделий. С детали удаляют излишки материала, сверлятся необходимые отверстия и делают нужные прорези.

При выборе необходимого оборудования для вакуумной формовки пластика нужно учитывать целый ряд особенностей конкретного производства. Не стоит переплачивать за те функции, которые не будут использоваться. Наши специалисты в Москве помогут Вам сделать правильный выбор, учитывая специфику конкретного производства.