Вакуумная формовка пластика является серийным или штучным процессом производства изделий из различных листовых полимерных материалов. С помощью специальной матрицы под воздействием высоких температур и вакуума материалам придаётся нужная форма. В процессе вакуумной формовки пластиковый лист нагревается до мягкого состояния, после чего плотно облегает матрицу. Именно для процесса облегания нужна вакуумная среда.

Особенности вакуумной формовки пластика

В производстве стараются использовать самое современное оборудования для вакуумной формовки пластика. На крупных производствах применяют установки, которые способны работать в режиме конвейера. Для вакуумной формовки пластиков в качестве сырья используются следующие материалы:

- Полиэтилен;

- Полипропилен;

- Поливинилхлорид;

- Поликарбонат и прочие типы пластиков.

Вакуумная формовка пластиков очень перспективная сфера современного производства, и используется в следующих областях:

- В авиации;

- В судостроении;

- В автомобильной промышленности;

- В производстве одноразовой посуды и различных пластиковых ёмкостей;

- Для производства пластиковой тары в пищевой отрасли (стаканчики для йогуртов и тому подобная тара);

- В медицине;

- В сфере производства бытовой техника данный метод применяется для изготовления корпусов и прочих пластиковых деталей.

Кроме того, вакуумная формовка пластиков применяется в строительной сфере. Часто различные пластиковые изделия делают специально для использования в сфере дизайна.

Вакуумная формовка пластмассы, технология производства

Большим плюсом вакуумного формования является тот факт, что процесс не нуждается в высоком отрицательном давлении. За счёт этого отпадает необходимость в наличии мощных и дорогих вакуумных насосов в системе. Кроме того, не нужны сверхпрочные матрицы для производства. За счёт этого расход электроэнергии при вакуумной формовке достаточно низкий. При этом нужно понимать, что наиболее экономичными являются самые современные установки для вакуумной формовки. Именно расходы на электроэнергию влияют на конечную стоимость готовой продукции. Поэтому чтобы товар был конкурентоспособен на рынке, каждый производитель, если он не является монополистом в своей области, старается по максимуму минимизировать затраты на производство.

Огромную роль в производстве изделий из пластиков является тот факт, что для формовки используют уже готовые листовые материалы, которые позволяют сразу же начать процесс производства, не тратя время на подготовку и очистку сырья

Процесс вакуумной формовки в деталях

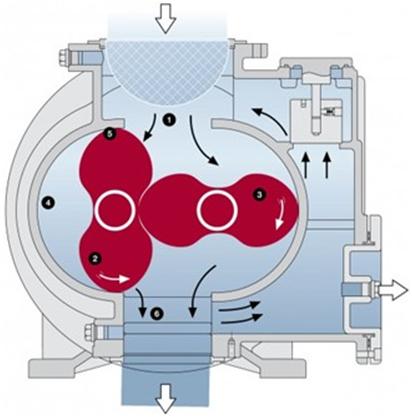

. Вакуумная формовка пластиков состоит из следующих этапов:

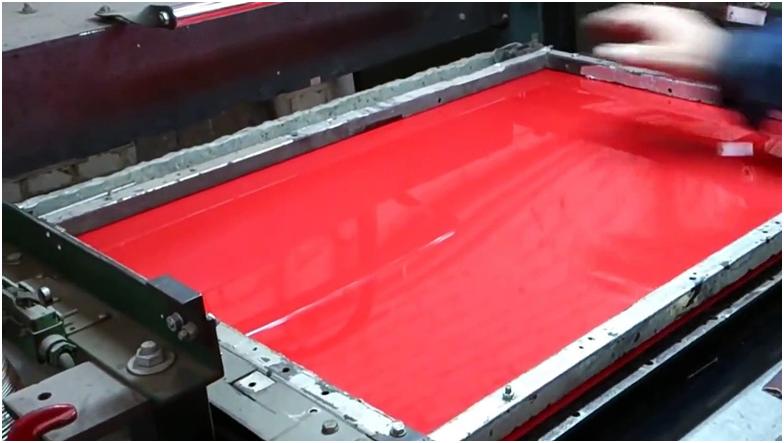

- Сначала листовая заготовка фиксируется на матрице. Листы пластика закрепляются при помощи специальной зажимной рамы. Задачей рамы является обеспечить достаточное прижимное усилие для листов толщиной до 6 мм. Если подача полимерных листов происходит в автоматическом режиме, то прижимная рама не должно повреждать готовые изделия в процессе работы;

- Полимерный лист нагревается до требуемой температуры. Нагрев производится до тех пор, пока лист пластика не размягчится. Главным условием при нагреве полимерного листа является обеспечение его равномерного прогрева по всей плоскости. Если пренебречь данным условием, то не удастся достичь равномерного прилегания материала к форме матрицы. Для нагрева листов пластика в системе используются кварцевые лампы или инфракрасные излучатели. Равномерности прогрева удаётся достичь за счёт деления всей поверхности на участки, температура нагрева каждого из которых контролируется за счёт системы датчиков;

- В процессе нагрева нельзя допускать, чтобы пластиковый лист провисал. Для этого используется специальный фотоэлектрический сканер. Он фиксирует провисание пластика, сразу после этого подаётся команда, после которой в аппарат нагнетается воздух, который корректирует форму заготовки. За счёт этого удаётся исключить возможность истончения или разрыва материала;

- Растяжение листа. Когда лист пластика нагреется до требуемой температуры, начинается процесс предварительного растяжения нагретого пластикового листа. Такая функция существует не у всех аппаратов для вакуумной формовки пластиков. Если в процессе производства стоит задача изготовить высококачественные детали, то функция предварительного растяжения должна быть обязательной. За счёт растяжения удаётся выровнять толщину заготовки по всей её площади;

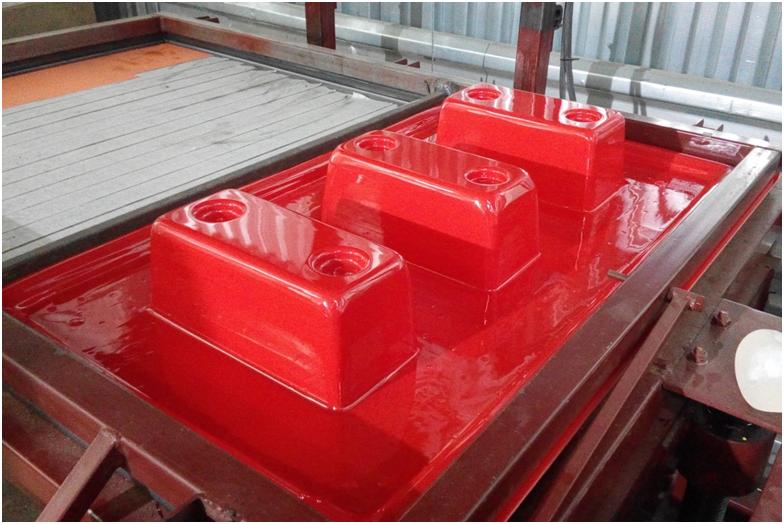

- Откачка воздуха и вдавливание заготовок. После того, как пластиковая заготовка будет нагрета до нужной температуры и растянута, должна произойти откачка воздуха из аппарата для формовки. Она происходит за счёт работы вакуумного насоса. Когда давление в системе будет снижено, разогретый и пластичный материал начнёт облегать матрицу. Чтобы достичь максимальной точности в производстве готовых изделий, нужно применять технологию штамповки с помощью пуансона. Данный метод заключается в том, что на пластиковую заготовку сверху воздействует конструкция, форма которой копирует поверхность матрицы. Только комбинация откачки воздуха и штамповки с помощью пуансона позволяет достичь максимальной точности готовых изделий;

- Охлаждение готовых изделий и извлечение их из матрицы. Чтобы избежать повреждения готовых изделий при извлечении их матрицы, нужно дождаться полного охлаждения материала. Высокопроизводительные системы для вакуумной формовки пластиков имеют специальные системы воздушного охлаждения, предназначенные для обдува готовых изделий. Применение воздушного охлаждения позволяет сократить время остывания готовых изделий на 30%. В производстве авиационных деталей используются вакуумные системы формовки пластика с системами управления температурными режимами. Их использование помогает добиться максимально равномерного остывания готовых изделий. Это значительно увеличивает эксплуатационные качества.

После извлечения готовых деталей из матрицы, их остаётся только обработать. Купить вакуумные системы для формовки пластиков можно в Москве. На нашем сайте представлен широкий выбор моделей, которые подойдут для решения широкого спектра задач. Наши опытные специалисты подробно проконсультируют по любой понравившейся модели, и подскажут, какая именно подойдёт для конкретной ситуации.